(火电厂案例分析)

1、设备概述

引风机为成都电力机械厂生产的型号为AN42e6(V19+4°),风机转速595r/min,在TB点工况时,风机轴功率6288kW,风机全压6870Pa,风机效率86%。引风机进口导叶的行程范围为-75°(关闭)至+30°(全开)。投运时间2010年10月。

2、故障描述

3月2日23时28分,#4机组C修后启动过程中,42引风机推力轴承温度持续上升和振动超标,经多次调整与修理后无明显效果,Z终解体检修轴承箱,调整轴承推力间隙并对各部装配工艺进行精细调整后,风机温度和振动达到正常。

2.1 停风机检查过程

本次消缺检查处理过程,共计停运42引风机8次,每次风机推力轴承温度均达90℃报警值(100℃跳闸),振动Z大6.3mm/s(7.1mm/s跳闸),其中前7次检查处理情况如下:

1)对轴承润滑脂进行清理;

2)对轴承冷却风机及管道进行检查、拆除消音器以增大进风量;

3)解体检查冷却风管、锥形冷风罩未见异常;

4)对静叶挡板、烟侧叶轮、支撑、叶顶与机壳内壁径向间隙、轮毂间隙和给油脂管路进行检查,未见异常;

5)将42引风机1号轴承冷却风机与32引风机1号轴承冷却风机的电机互换;

6)对轴承箱与机壳隔板进行加固并紧固松动的螺栓;

7)将轴中心通风孔用堵板封堵以增强冷却风量;

8)添加润滑脂12kg。

经过前7次的检查处理,均效果不明显,经过与厂方代表和外请技术专家协商,决定对42引风机轴承箱进行解体检查,查找根本原因。

2.2 42引风机轴承箱解体发现问题

1、传扭中间轴与叶轮半联轴器的接触点不均匀,内侧有研磨产生的金属光泽(见图1)。

2、轴承滚道内润滑脂少、变黑,有碳化迹象(见图2)。

3、轴承箱内积油较多,向心轴承附近润滑脂较干净(见图3、图4)。

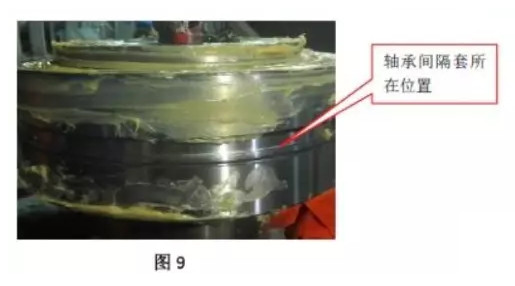

4、推力轴承间油道内积油较多且油品较干净(见图5、图6)。

2.3 检修后运行情况

3月12 日10 时28 分,机组负荷470MW,启动42引风机试转,调节挡板开至33%,风机水平振动2.1mm/s,垂真振动1.2mm/s。

14 时12 分,机组负荷加至700MW,42 引风机调节挡板开度42%,42 引风机水平振动2.1mm/s,垂真振动1.8 mm/s,推力轴承温度Z高升至40.2℃,温度趋于稳定,运行情况良好。

3、原因分析

3.1 直接原因

引风机轴承温度高、振动大。

3.2 根本原因

(1)42引风机在上次检修时轴承推力间隙预留小于标准值。

(2)技术人员测量引风机轴承的推力间隙方法不当,有误差,误将不准确的测量值0.03 mm作为安装的原始间隙进行装配。后经查找图纸等原始资料确认,原始间隙应为0.06 - 0.09 mm。

(3)检修工艺粗放,检修人员未按规定使用力矩扳手,而使用大锤、敲击扳手的方法进行紧固螺栓,导致传扭中间轴端面变形,与叶轮半联轴器接触面偏小,引起振动。

4、处理方法

4.1 研磨传扭中间轴与叶轮半联轴器接触面,使其接触面达到90%。

4.2将两推力轴承推力瓦间隙按设备厂家技术标准调整到0.09mm。

4.3 更换叶轮压盘紧固螺栓。

4.4 将热工振动测点位置至后导叶处。

5、防范措施

5.1组织学习厂家提供的轴承装配标准,通过技术培训,深入研究设备结构和设备原始图纸及原始数据,使相关技术人员掌握正确的测量方法。

5.2提高工作人员检修工艺标准,规范作业;专业专工要到位指导,确保检修工艺。

5.3组织学习相关质量管控制度,在今后检修作业中严格执行质量管控制度。

5.4完善相关的技术文件(检修规程、检修文件包)补充风机主轴承的推力间隙的调整、测量有关工艺和标准。

5.5严格管理检修记录台账和验收单,认真做好技术资料的保存和归档工作。

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网