张新生,马荣江,张英蕾

(唐县冀东水泥有限责任公司)

唐县冀东水泥有限责任公司有一条4 500t/d生产线,配9MW纯低温余热发电机组,水泥系统采用160-140辊压机(v选)+φ4.8m×9.5m球磨机组成闭路系统。建厂初期水泥磨由于滑履瓦温高不能正常运行,导致设备可靠性差,水泥系统效率低、电耗高。经分析运行数据,找出问题关键,完成系统改造,Z终得到彻底解决。

1 滑履瓦正常运行的条件

滑履瓦在运行过程中存在以下三个因素。

(1)保证滑履充分润滑:水泥磨启动前滑履油站低压泵、安全阀工作正常,油量充足;水泥磨启动中高压泵、溢流阀正常工作,并在滑履瓦与滑环之间形成足够油膜(人眼所能见的Z小尺寸为40um)将水泥磨筒体完全托起;保证水泥磨润滑系统干净。这是设备正常运转的前提和保证。

(2)降低源头热源侵入。减少原材料所带进来的热量;杜绝设备在运行过程中产生不必要的摩擦热量;减少通过热传导方式而由设备本体带来热量。

(3)带走积攒热量。将水泥磨运转过程中滑履瓦及滑环处所积攒的热量通过冷却介质及时带走。

2 解决方案

(1)充分润滑,检查高压泵的运行情况以及溢流阀的开启状态,更换已经损坏的高压泵和溢流阀,保证工作压力达到12MPa要求。同时可以通过磨机慢转验证,当高压泵工作异常时润滑油压力低,所形成的油膜不能完全托起筒体,在慢转的过程中不能实现连续运转,而是断断续续地运行。

启动低压泵,调整溢流阀来保证低压泵的压力0.4MPa,然后调整进油与回油的流量阀开度,修整滑履瓦前面的淋油盘,保证油盘上的油量充足,便于形成油膜,及时根据润滑系统压差报警清洗过滤器,实现滑环之间充分润滑。

保证充分润滑必须强调一个重点,清洗润滑系统,清洗油箱和管道,更换滑履罩子密封,加装Y型密封(见图1),在滑履罩子上方安装通气孔,结合通过安装一台小型风机使滑履罩子内部形成微正压的方法避免粉尘进入滑履罩内,加强油品过滤,保证里面的油不渗出,外面的灰尘不窜进,实现润滑油品干净。

(2)从源头降低热源侵入,特别是减少熟料带进热量,通过优化生产配料方案,改善熟料煅烧工艺,提高篦冷机冷却效果等熟料系统的改造来实现。

重新测量核实水泥磨筒体前后轴瓦标高,判断基础是否均匀沉降,检测核实两块瓦的开档距与图纸要求是否相符,刮研瓦面,增加接触点,使瓦与滑环的充分接触。加大瓦的油囊,利于充分润滑,合理确定滑履瓦两侧铜夹板间隙为0.2mm,避免由于筒体的下窜以及间隙不合理所造成的滑履瓦边的磨损而产生热量。

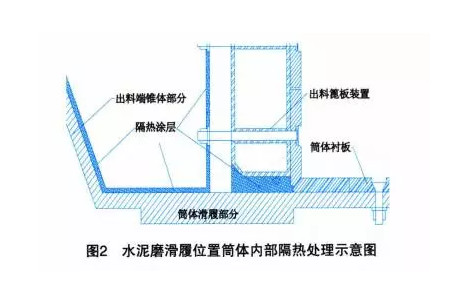

在滑环位置的磨筒体内侧采取隔热处理,增加隔热材料涂层(见图2),减少由于热的传导而对滑履瓦温度升高的外部因素。

(3)及时散失所积攒的热量。

一则全力发挥滑润油的冷却作用带走一部分热量;

二则是通过降低循环水温和增加冷却器面积更多地带走积攒的一部分热量;

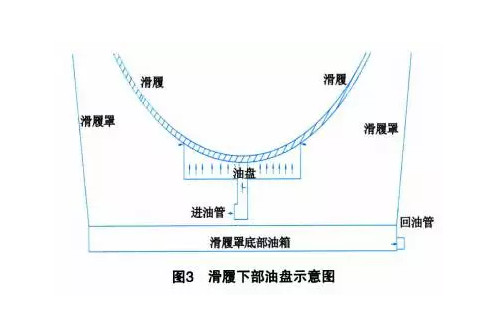

三则在滑环底部安装尽可能大的油盘,底部的滑环全部浸在油盘中(见图3),带走滑环的一部分热量;

四则在滑履罩的顶部安装通气孔形成对流,把滑履罩内的高温气体散发带走一部分热量;

五则必要的时候分别在出磨锥体两侧位置安装轴流风机,对锥体部分进行冷却,带走一部分热量。

通过上三个方面的改造与优化,实现了水泥磨滑履瓦温度低于76℃稳定运行,杜绝了因滑履瓦温高而造成的临时停机故障,提高了设备的运转可靠性,锻炼了技术人员,同时提升了公司的经济效益。

来源:《中国水泥》2016年第8期

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网