离线监测系统是国内在状态监测系统中针对普通旋转设备应用Z普遍Z成熟的技术,它在通常的设备故障诊断中能较为准确的判断设备运行状态、故障类型以及严重程度,但对于某些设备故障的监测与诊断离线监测却显得力不从心,这样的设备故障通常有两种情况:1)往复机设备故障;2)不会产生或不会长期存在明显振动征兆的设备故障。

第1种情况的设备故障在很多同仁们的论文中均有阐述,本文不再讨论;在此本人将结合在实际工作中遇到的空压机电机轴承突然失效的案例及针对该案例的分析来讨论第二种情况的设备故障。

案例分析及讨论

1.情况介绍

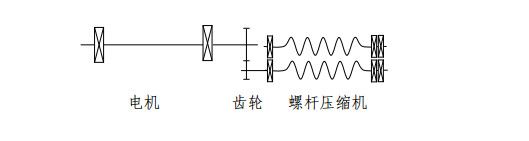

该空压机位于某采油平台中甲板,采用离线监测方式监测,该平台共两台空压机,轴承失效的为A机,失效轴承为电机驱动端轴承,空压机机组结构示意图如下:

(1)设备具体参数及维修历史

电机:

转速:2960rpm(49.35HZ)

功率:45kw

驱动端轴承:NU312

非驱动端轴承:6214ZC3

轴承润滑方式:润滑脂润滑

压缩机:

制造商:INGERSOLL-RAND

型号:SSR-MH-37

功率:45KW

空气排量:310m3/h

驱动端轴承:NU2207,NU207E

非驱动端轴承:88513+88540两套,Y-30306+X-30306两套

主动螺杆牙数:4牙

从动螺杆牙数:6牙

主动螺杆转速:6600rpm(4牙)

从动螺杆转数:4400rpm(6牙)

轴承及螺杆润滑方式:润滑油润滑

电机与压缩机之间为齿轮传动,齿轮为斜齿,Z1=87,Z2=38。

维修历史:该压缩机曾于2004年7月整机大修,电机在这次大修中更换了两端轴承。

(2)失效过程

空压机轴承失效前设备振动测试Z近的日期:2005年10月11日。

空压机轴承失效日期:2005年10月23日。

操作人员巡检时未发现设备运行异常,但半小时后报警系统显示空压机异常停机,操作人员至现场发现A机电机驱动端轴承已抱轴,遂启动B机。

2.轴承失效前后数据对比与分析

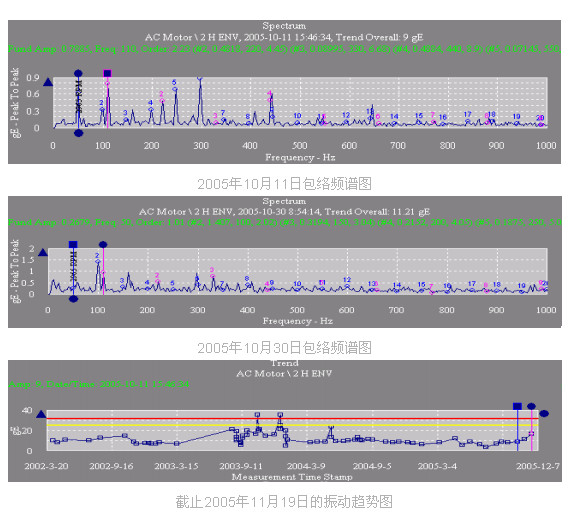

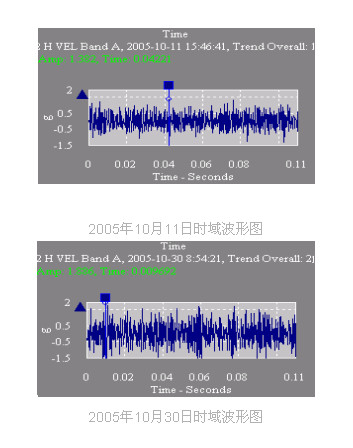

该轴承于10月26日更换新轴承,10月30日和11月19日分别对该压缩机进行了再次振动监测。为说明该轴承失效前后在振动信息上的反应情况,下面将对比10月11日的振动数据与10月30日的振动数据并进行相应的振动分析。

由以上三张图可知:在包络频谱图中失效前的各峰值主要为电机工频49.35HZ及其谐频(谐频)、主螺杆工频110HZ及其谐频(第二谐频),更换轴承后包络频谱图中的各峰值依然为为电机工频49.35HZ及其谐频(谐频)、主螺杆工频110HZ及其谐频(第二谐频),以上两组谐频都是设备正常运行时都会存在的振动信息,且失效前轴承的包络频谱图中的谐频各峰值还略小于更换轴承后的各峰值,未见轴承部件缺陷频率。

失效前轴承的包络总值为9gE、(趋势图中条线所在位置)处于统计报警正常范围之内,更换新轴承后为11.21gE,轴承失效前的包络总值小于更换轴承后的包络总值。由趋势图可知,自今年2004年7月至2005年10月轴承振动数据一直处于正常波动范围内,运行平稳,没有增长的趋势。

在2005年10月11日时域波形图中未见轴承因部件缺陷而引起的冲击峰值,且2005年10月11日时域波形图图中的Z高峰值小于2005年10月30日时域波形图中的Z高峰值。通过以上对比分析及趋势分析可知2005年10月11日该轴承从振动数据来看仍然处于正常运行状态。

3.轴承失效后的各部件反映的信息

现象:轴承保持架隔离各滚子的支架大部分已掉落,支架被挤压程度不一。轴承内圈滚道一半有明显的凹痕(中间箭头所指部分),凹痕之间距离很近,另一半则没有(上箭头所指部分)。大部分滚子上都有受压变形的痕迹(下箭头所指部分),但变形痕迹大小不一,将两个滚子分别放在临近的两个凹痕上,两个滚子则挤在一起没有间距,在轴承的内圈与外圈滚道未见轴承使用过程中的常见缺陷,如:磨损痕迹,疲劳剥落痕迹。

4.轴承失效过程分析

综合振动分析及轴承各部件反映的信息判断:轴承保持架在设备运转过程中不是受力部件,保持架即使有局部缺陷,在设备正常运行时在振动上也不会表现出来;但当设备运行工况变化,或频繁加卸载时,轴承各部件会承受额外附加的载荷,造成轴承受力条件变差,正常的轴承保持架完全能够承受工况变化带来的附加载荷,但存在缺陷的轴承保持架会在附加载荷的反复作用下缺陷逐步扩展,以至于存在局部缺陷地保持架支架在附加载荷的作用下断裂,造成部分滚子相互挤压,随着转子的继续转动,挤压在一起的滚子瞬间将临近的支架挤断,大部分滚子挤在一起转动,短时间内产生了大量热量,造成轴承温度急剧升高,轴承部件受热膨胀硬度降低,Z终导致轴承失效。

5.结论

(1)2005年10月11日该轴承从振动数据来看仍然处于正常运行状态。

(2)轴承保持架支架存在局部质量缺陷,如:裂纹缺陷。

(3)变化的工矿使轴承保持架承受额外附加载荷,保持架失效导致轴承Z终失效。

思考与讨论

通过以上对空压机轴承失效的分析和讨论我们看到由于离线监测系统对设备状态进行评估的主要依据是某一时间段内的振动数据,不能做到对设备振动的实时监测,这种监测方式适用于监测渐进发展并在振动上有所反映的设备故障,而对那些在短期内发生的设备故障,离线监测系统通常不能有效的监测到。属于这种情况的设备故障一般包括以下两类:

(1)设备故障在一段较长的时期内存在,但在设备的发展过程中不会有效的从振动上表现出来的,只有设备故障发展到较为严重的情况下才会从振动上表现出来。如:轴裂纹、滚动轴承保持架疲劳断裂等。频繁启动或频繁加卸载和启动扭矩大的设备易出现这类设备故障。

(2)因工艺条件变化或误操作而产生的设备振动,如:汽蚀、抽空、喘振、容积类设备出口憋压等。传送介质温度、压力变化大,气液混相,含杂质的设备易出现这类设备故障。

以上这两类设备故障发生时在故障现象上通常表现在两个方面:(1)温度上升。(2)振动上升。一般来讲类设备故障首先表现在温度方面,当设备故障发展到中后期时才会在振动方面明显表现,但此时故障发展到比较严重的程度;第二类设备故障由于不是由设备本身故障或缺陷产生,因而当出现设备故障时通常直接表现在振动方面,若设备振动持续时间较长,会对设备部件造成极大破坏,并Z终导致设备本身的故障,如:轴承故障、油封磨损、机封泄漏、甚至转子扫膛。

针对解决这两类设备故障,防止发展到严重的设备事故,并考虑经济上的可行性,以达到对旋转设备突发故障的有效监测,可采取以下措施来弥补离线监测系统的不足:

(1)对于易发生类故障的设备应加装温度传感器,并设置温度报警;当温度报警时,操作人员应初步判断原因,并及时联系状态监测人员,进行现场测试分析。

(2)对于易发生第二类故障的设备应加装振动传感器,并设置振动报警;当振动报警时,操作人员应初步判断原因,尽量排除工艺方面的影响,并及时联系状态监测人员,进行现场测试分析。

(作者:陈明华;来源:声振之家)

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网