摘 要:本文针对变矩器骨架油封漏油故障,结合骨架油封的密封原理及试验过程,提出引起油封早期失效的原因,并对其装配过程进行分析,提出预防改进措施,为解决油封早期漏油提供参考。

关键词:骨架油封,密封,早期失效

1、引言

骨架油封作为变矩器旋转密封的重要密封件,其漏油故障尤其是早期漏油失效对产品质量造成严重影响。本文从骨架油封密封原理着手,结合其装配和试验过程,对油封漏油问题进行研究,提出应对措施以提高油封使用寿命。

2、骨架油封密封原理

骨架油封一般由橡胶体、骨架和自紧弹簧组成,密封时,骨架油封以其唇部极窄的密封接触面(小于0.5mm)与旋转轴以一定的压力接触,并在液体润滑作用下实现密封。在径向力的作用下,轴上行成一个接触环带,并且形成一层极薄的油膜,这层油膜既能防止油液的泄漏,还能保证唇口的散热和润滑,是骨架油封密封效果和使用寿命的关键。

3、骨架油封漏油分析

3.1如图1,骨架油封安装在轴承盖上与耐磨件相配合。根据统计数据分析早期漏油的原因,可以按照油封的结构进行分析,主要由唇口部位和骨架油封结合部位两方面。根据油封密封机理可知,要避免油封唇口部位泄漏,首先要控制唇口油膜,而骨架配合部位要控制好配合状况。

3.2唇口部位漏油分为以下几个原因:

(1)油封唇口橡胶材料劣质,直接导致在早期发生泄漏。主要表现为随温升硬化甚至龟裂,储存运输中的润滑油使唇口发生溶胀软化,而唇口材料耐磨性能低下则会导致提前磨损。

(2)与唇口配合的耐磨套外圆质量的优劣直接影响油封的使用效果。例如,耐磨套表面太粗糙导致配合面形成粗大的波纹接触,随着变矩器内部油温升高和与密封唇配合轴的旋转,势必发生泄漏。另外如果耐磨套外圆直径超差同样会导致泄漏,如果直径偏小,径向力则变小,不能承受内压而发生泄漏。又或者直径偏大,径向力就变大,使唇口发生非正常滑动摩擦,致使早期失效而发生泄漏。另外,变矩器与油封配合轴的同轴度也对油封密封产生较大影响,如同轴度偏差较大,油封会出现偏磨现象,造成油封的早期磨损。

(3)骨架油封唇口与配合轴之间的接触润滑情况,也会对油封的早期失效产生重要影响。如果润滑油不能顺畅进入油封安装区域,就会使唇口在干燥状态下高速滑动,产生异常磨损。相反,如果回油不畅,将导致油封不能够承受大量的淤积润滑油,压力太大甚至超过了承压极限,进而发生崩溃漏油现象。

如油封唇口润滑条件较差,轴在高速旋转时会造成唇口的干磨,短时高温引起唇口橡胶的烧伤,进一步造成漏油故障。对该类早期磨损引起的漏油故障,可在油封唇口内部发现橡胶磨损的磨粒。该类磨损影响较大的为副唇,失去密封防尘作用,封油唇产生不同程度的磨损,在短时间使用后,产生油封的早期失效漏油故障。

(4)油封装配过程不当也会造成早期失效,如油封的压装、预紧力控制等。在油封装配过程中,油封压变形、压入时油封无定位,造成油封骨架的损坏,进一步影响唇口与轴的接触质量,产生早期漏油。

3.3骨架配合部位漏油

对于骨架配合部位渗漏油,一般情况均是因为与骨架部位配合零件所引起。例如轴承盖腔体内径偏小,即使勉强将油封装入,却使骨架变形发生漏油。轴承盖腔体有坚固颗粒,油封安装后骨架凸起变形,影响密封性能。腔体太粗糙,使骨架与腔体不能良好接触,形成多个封闭的楔形空间甚至存在贯通内外的通道,这样随着温升内压增大,势必发生漏油。

4 预防措施

研究根据初步分析,可以从油封选型、零件加工、操作规范和运转试验等几个方面提出预防措施。

4.1油封选型

根据油封在使用中的润滑类型、工作承压、线速度、工作温度和化学物理环境因素等选择油封的类型和材料。油封的常用材料有:丁腈橡胶、氟橡胶、硅橡胶、聚四氟乙烯等。选择油封的材料时,必须考虑材料对工作介质的相容性、对工作温度范围的适应性和唇缘对旋转轴高速旋转时的跟随能力。一般油封工作时其唇缘的温度高于工作介质温度20~50℃,在选择油封材料时应予注意。详情请参照:橡胶种类及特性。油封的工作范围与油封使用的材料有关:材料为丁晴橡胶(NBR)时为-40~120℃,亚力克橡胶(ACM)-30~180℃,氟橡胶(FPM)-25~300℃。由于工程机械外部工作环境充满大量粉尘和颗粒污染等恶劣介质,必须考虑带有防尘唇口的骨架油封。通常油封工作时唇口温度大致高于密封介质温度20~50℃,而变矩器内部油温<90℃,因此唇口材料应选择为丁晴橡胶(-40~125℃)、丙烯酸酯橡胶(-25~150℃)或氟橡胶(-20~250℃),目前使用的均为氟橡胶。

4.2加工方法研究

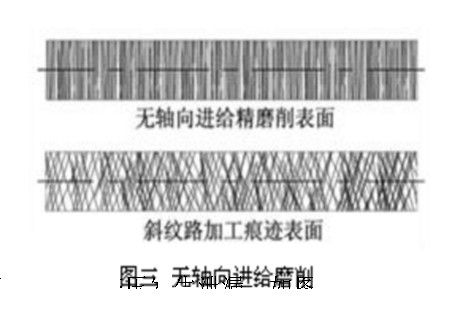

不良的机械加工和制造缺陷严重影响装配质量,是输入轴漏油不可忽视的隐患。所以耐磨套和轴承盖的尺寸精度、公差、粗糙度、硬度等,要严格按照设计要求执行。另外重点提出,对于耐磨套表面加工应采取“无轴向进给”精磨削,这样不会产生轴向或斜纹路加工痕迹,否则在回转时会形成螺旋泵作用,将油液向大气侧挤压发生泄漏。如图三所示。

4.3装配规范

首先我们要着重提出一个很容易被忽视的影响因素,那就是清洁组装。因为在组装过程中,硬质颗粒进入油封唇口区域,将随设备运转造成油封唇口的损坏。所以在组装前做好零部件的清洁控制是预防油封泄漏的先决条件。骨架油封装配过程中,控制点按照如下几个步骤进行:

(1)确保组装前打开骨架油封包装。

(2)做好骨架、唇口、自紧弹簧等部位可能发生损伤和变形的检查。

(3)装配用工装的质量也是影响骨架油封装配质量的重要因素,使用可靠的专用工装安装油封,沿圆周方向力要均匀,防止工装损伤密封唇口。

(4)唇口部位涂敷适量润滑脂,防止瞬间启动时唇口发生干磨损。

(5)防止安装油封时唇口划伤,应借助引锥套在轴上与耐磨套平稳对接。

(6)保证油封唇口与轴同心,既防止弹簧脱落,又使唇口不易发生卷边,否则唇口发生卷边会把润滑油从轴上排干。

(7)保护耐磨套的表面质量,严禁划伤。

4.4变矩器运转试验

变矩器出厂前的运转试验,是对变矩器压力、流量等的有效检验手段,尤其对及时发现油封早期漏油和其他漏油问题有重要作用。变矩器试验过程中,必须保证严格按照试验规范进行,保证试验压力、油温和试验时间等参数的控制。试验过程中,还应注意其他无关漏油点的排除,如减压阀丝堵、泵座等处,以避免假漏对排除漏油因素的影响。

5、结论

本文简要叙述了骨架油封密封原理,对骨架油封可能的漏油因素进行了分析,并进一步提出预防漏油的措施,为解决骨架油封漏油问题的分析提供了参考。

参考文献

[1]骆小勇,王勇聚四氟乙烯密封性能的研究,润滑与密封,2010年3月,第35卷第3期

[2]蓝恒,浅析油封及其渗漏,汽车实用技术,2012年第10期

[3]董艳伟,油封漏油原因分析及相关几点问题,科技创新与应用,2012年9月(下)

[4]刘建刚,骨架油封早期失效漏油的分析与对治措施,科技创新与应用,2016年第19期

[5]陶发荀,油封漏油及解决方案,检测与标准,2010年7月

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网