鲁中甫

(河南中烟工业公司南阳卷烟厂,河南南阳 473000)

摘 要:针对SQ3X系列切丝机排链输送机构故障较为频繁,引起设备停机、维修时间较长的问题进行分析,文章采用了自动润滑的改进方法,通过在排链上方设置具有专用润滑油进口的喷头,可实现排链的自润滑,即通过喷头可向排链喷射专用润滑油,不仅可以避免排链生锈,而且具有喷射效率高和润滑效果好的优点。

关键词:切丝机;传动机构;铜排链;雾化罐;雾化喷嘴;自坳润滑装置

在烟草制丝生产线中,切丝机是重要的主机设备,其工艺任务是将经过处理的烟叶、烟梗切成符合制丝工艺规范要求的叶丝、梗丝。

SQ3X型切丝机具有整体结构紧凑、安全保护功能完善等特点。切丝机包括排链输送系统,排链系统包括排链支架和设置于排链支架上的铜排链。由于在现有的切丝机上没有对铜排链进行润滑的润滑装置,不能实现对排链系统的自润滑,而且切丝机使用环境中灰尘、烟油和水汽污染严重,容易使铜排链僵硬。因此,在设备维修过程中需经常对铜排链进行润滑保养,但是采用人工润滑的方式存在费工费时、润滑效果差、润滑液浪费较多等缺点。此外,在日常设备生产过程中若润滑不及时,很容易导致铜排链锈蚀卡死,甚至造成设备事故,从而将会影响切丝质量和正常生产。

1 切丝机排链输送机构的原理及原因分析

在生产使用过程中发现,该机型排链输送机构故障80%是因为铜排链的润滑达不到生产技术要求所造成的。由于使用环境中灰尘、烟油和水汽污染严重,容易使铜排链僵硬,从而导致铜排链断裂、脱节、跑偏、和铜排链辊轮啮合出现偏差致使拱擦刀门座发生严重设备故障。使切丝质量下降,维修工作强度增大,设备故障率增高,严重影响了设备的工作效率和正常运转。同时给备用机的轮保工作造成了影响。

1.1切丝机排链输送机构原理

为了较好地分析引起切丝机排链输送机构故障影响因素,对切丝机排链输送机构的原理进行分析:

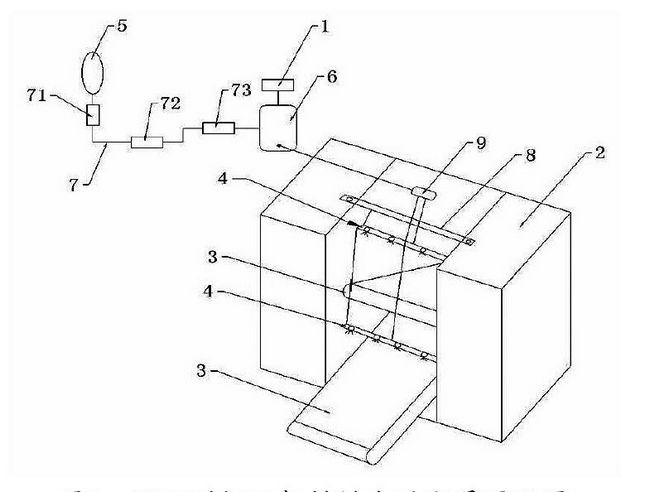

如图1所示,是SQ3X型切丝机传动输送系统的工作示意图,上、下铜排链与左、右墙板内侧衬板之间形成物料通道,上、下铜排链组成的通道有一收缩角度,物料在上、下铜排链带动下向前运动。上铜排链在气缸的向下压力作用下,将物料压成饼状,并将其输送到刀门处。

1.底座;2.左右墙板;3.安全销钉;4.安全开关;5.大链轮;6.上铜排链;7.下铜排链

图1 SQ3X型切丝机排链输送机构传动原理图

1.2原因分析

1.2.1切丝机排链输送机构密封措施不完善(上、下铜排链与左、右墙板内侧衬板之间形成2mm的间隙),由于排链输送机构为机械传动,磨损程度不一,在运动输送过程中出现偏移而设计的补救措施,因此无法弥补。

1.2.2在切丝机排链输送机构中铜排链的链接是插拔环扣式的,在生产中所产生的灰尘、烟油、水汽和杂物以及在日常设备清擦保养过程中用水清擦铜排链致使污水经排链连接之间的缝隙进入环扣内部,由于设备润滑达不到技术要求,润滑效果差,导致铜排链锈蚀、僵硬、卡死,造成铜排链断裂、脱节、跑偏、和铜排链辊轮啮合出现偏差致使拱擦刀门座发生严重设备故障。

2 改进方案与措施

改造的目的在于提供一种自润滑排链系统,以解决对排链系统的润滑保养费工费时,减少故障,提高设备有效作业率的问题。

为了实现上述目的,自润滑排链系统采用技术方案:自润滑排链系统,包括排链支架和设于排链支架上的排链,所述排链支架上于排链的上方设有喷头,所述喷头具有专用润滑油进口,喷头为雾化喷头。

所述喷头连接有用于驱动专用润滑油由润滑油油源进入喷头内的驱油装置,所述驱油装置包括气源或油泵。

驱油装置包括气源、气油装置,还包括用于将专用润滑油雾化的雾化罐,雾化罐具有与气源连接的入气口、用于与润滑油油源连接的入油口和用于输出雾状的润滑油的出油口。

所述输送排链有上下两组,喷头有相应的两套,两套喷头的进口汇合于三通接头,三通接头具有一个输入口和与两套喷头的进口一一对应的两个输出口。

喷头处设于电磁阀,可实现清洗自动控制。控制系统包括主机控制器(PLC)和现场操作屏。控制器中的PLC控制程序控制,可实现电控连锁。

3 具体实施方式

改造自润滑排链系统的一种实施例,如图2所示:

图2 SQ3X型切丝机排链自动润滑原理图

该自润滑排链系统,包括润滑油油源1、排链支架2和设于排链支架2上的排链3,排链支架2上于排链3的上方设有喷头4,喷头4具有进油口。喷头4的进油口连接有用于驱动润滑油由润滑油油源进入喷头内的驱油装置,通过驱油装置可以提高润滑液的流动速度。

该驱油装置包括气源5和雾化罐6,该雾化罐6可将专用润滑油雾化,该雾化罐6具有与气源连接的入气口、用于与润滑油油源1连接的入油口和用于输出雾状的润滑油的出油口。雾化罐6的入气口与气源5之间具有输气管路7,输气管路7上按照气体的流动方向依次包括气源总阀门71、减压阀72、气体单向节流阀73。

在本实施中,喷头4为雾化喷头。排链3有两个,两个排链上下分布,喷头有两套,每个排链的上方对应有一套喷头,每套喷头上具有多个喷嘴,每套喷头通过喷头支架8装配在排链支架2上。

两套喷头的进口汇合于三通接头9,该三通接头9具有一个输入口和与两套喷头的进口一一对应的两个输出口。通过三通接头9可使两套喷头共用一套驱油装置,即两套喷头4的进口通过三通接头9与同一个雾化罐6的出油口连接,三通接头9的输入口与雾化罐6的出油口连接。通过三通接头的两个输出口可实现雾化专用润滑油的分流。三通接头9的两个输出口与相应的喷头之间设有相应的输出管路,各输出管路上均设有调压阀和支路单向节流阀,通过调压阀可控制输出管路内的压力,通过各支路单向节流阀可调节相应输出管路中雾状的润滑油的流速。

喷头处设于电磁阀,可实现清洗自动控制。该自润滑排链系统还包括控制系统,控制系统包括主机控制器(PLC)和现场操作屏。电磁阀由主机控制器中的PLC控制程序控制,可实现电控连锁。主机控制器中设有定时润滑提醒程序,能保证自动润滑过程和正常生产等工况实现逻辑自锁和互锁,可以防止误操作。此外,通过现场操作屏显示,可便于及时实施润滑工作。

上述实施例的使用原理:通过气源总阀门71控制气源5,通过三通接头9可实现气源5的分流。在检修时当上下分布的两个排链3运行时,电磁阀动作,使气源5与两套喷头4连通,喷头4开始工作,各喷头4可将专用润滑油均匀地喷洒在相应的排链3上。通过上述喷吹润滑过程,能有效防止生产过程中由于烟丝、烟油和烟灰的侵入所造成的排链僵硬锈蚀卡死现象,降低了切丝机送料机构故障率,保障润滑均匀性,减少维修费用和劳动强度,提高设备有效作业率。

4 改造的有益效果

通过在排链上方设置具有进油口的喷头,可实现排链的自润滑,即通过喷头可向排链喷射专用润滑油,不仅可以避免排链生锈,而且具有喷射效率高和润滑效果好的优点,解决了人工对排链系统润滑保养时费力费时的问题。

雾化喷头可提高喷射均匀性和喷射范围,即可使专用润滑油被均匀地喷射到排链上,此外,还可以提高润滑油的利用率,可节约润滑油的使用量。

通过驱油装置可驱动将润滑油油源的专用润滑油输送至喷头处,能提高润滑油的流动速度。

通过雾化罐可将润滑油雾化,与液滴状的润滑油相比,雾状的润滑油具有颗粒小和流动性强的优点,通过气源可轻松地将雾状的专用润滑油吹入喷头中。

喷头有两套,且喷头与排链一一对应,与只包括一个喷头相比,可提高润滑效果;通过三通接头可使两套喷头共用一套驱油装置,能简化该自润滑排链系统的整体结构。

自润滑排链系统具有结构紧凑、安装简单、便于操作、制作成本低、安全使用性能高、运行平稳、能耗低、润滑效率高的优点。

5 改进效果

改造后,通过6个月的运行,切丝机排链输送机构未因润滑不良而造成故障停机,排链输送机构故障维修、更换停机时间较长的问题得到了有效的解决。2014年6月,现场拆验,发现输送排链处于良好的润滑状态,既提高了铜排链的润滑效果,又消除了铜排链锈蚀、僵硬、脱节、跑偏、和铜排链辊轮啮合出现偏差等现象,并且自润滑排链系统具有结构紧凑、安装简单、便于操作、制作成本低、安全使用性能高、运行平稳、能耗低、润滑效率高、效果明显,很大程度上降低了劳动强度,提高了设备的有效作业率,确保在线产品质量。

参考文献

[1]切丝机使用手册[M].

[2]袁承训.液压与气压传动[M].北京:机械工业出版社,2001.

来源:《中国高新技术企业》2014年第26期

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网