万真武 江向栋 张业建

(宝钢湛江技术协作团队)

1 故障现象

2008年7月8日16时。某厂5000产线计划更换精轧机工作辊。在抽下工作辊时发现下主轴随下辊移动,导致无法正常抽辊。经现场检查判断扁头套与工作辊间出现卡阻,采用两个100T油缸在扁头套和轧辊轴承座之间尝试顶开,分离未果。决定将扁头套与轧辊一起拉出,对扁头套进行更换。21:10拆卸扁头套与主轴连接螺栓后,扁头套随工作辊一起拉出;23:55将7月2日下机的扁头套更换上机。共耗时7h50min。

2 故障处理

经现场检查,判断扁头套与工作辊间出现卡阻。现场试图采用两个100T油缸将扁头套和轧辊扁头分离,未果。Z终决定将扁头套与轧辊一起拉出,同时更换扁头套备件。21:10拆卸扁头套与主轴连接螺栓后,扁头套随工作辊一起拉出;23:55将扁头套备件随同新工作辊一起推入轧机并联接扁头套和主轴。故障共耗时7h50min。

3 原因分析

卡死的扁头套为工厂激光熔敷的修复件。该扁头套自6月21日起安装在轧机上主轴使用,7月2日定修时随上轴万向节一起更换到下轴继续使用。而工作辊为第三次使用的新辊,且一直在下辊位置使用。因此,发生事故时扁头套与工作辊为次配合使用。

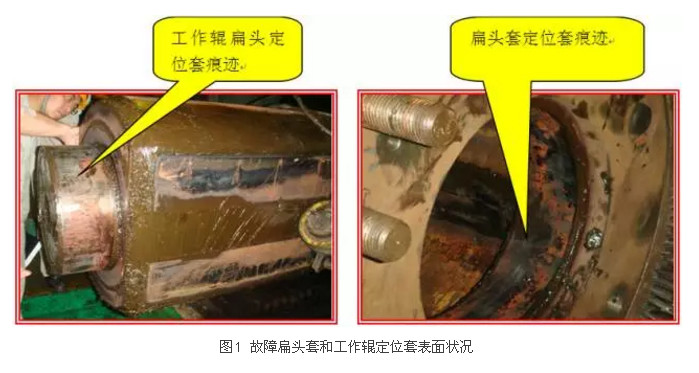

事故抢修完成后,现场立即安排检修队伍利用千斤顶将卡死的扁头套与工作辊扁头脱开。各方人员对扁头套和工作辊扁头初步检查后,判定扁头套的定位套与工作辊扁头钢套卡阻是造成轧辊无法抽出的直接原因。

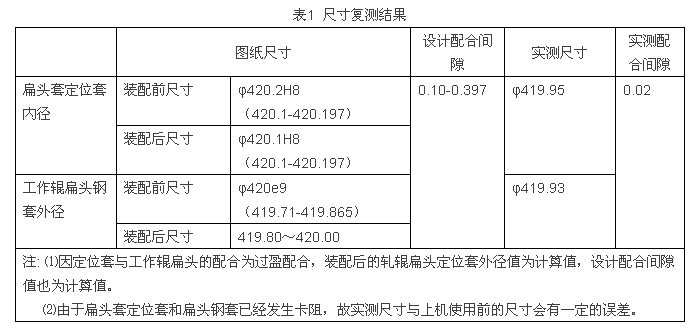

扁头套定位套和工作辊扁头钢套的尺寸复测结果如表1所示。复测结果显示,扁头套定位套的尺寸超差。

从表1中的数据,可以看出由于扁头套定位套的尺寸超差,导致轧辊扁头和扁头套的实际配合间隙远比设计值小,只有约0.02mm。由于存在间隙,因此装辊时轧辊的扁头能够顺利地推入扁头套。由于扁头套和轧辊扁头的配合间隙偏小,在轧钢过程中工作辊受热膨胀后,两者就发生了卡阻,也就造成换辊时下工作辊无法正常抽出的故障。这是事故的根本原因。旧工作辊定位套一般磨损在0.25mm以上,因此在与旧工作辊配合使用时一般不会发生卡阻状况。

4 经验教训

⑴改进措施

①修复单位对主轴扁头套再次磨削加工,恢复到图纸尺寸,并提供出厂检测结果。

②修复的扁头套在上机前必须对关键尺寸进行检查复核,防止投运时故障发生。

③扁头套修复需修复单位提供修复总成关键尺寸,便于现场检查复核。

④为防止轧辊扁头定位套出现类似问题,对新的定位套上机时也必须在组装后进行尺寸检查,防止过盈安装时尺寸超差。

⑵经验教训

扁头套定位套的壁厚较薄。根据材料力学原理,过盈配合的薄壁套在装入厚壁筒后,其内径会缩小。这一点必须在设计、加工和装配过程中认真加以关注。因此,建议在装配完成后,复测薄壁套的直径,确认是否符合图纸要求。

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网