王昊

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

【摘 要】斐济南德瑞瓦图电站发现水导轴承油内含有异物、轴承体乌金表面出现磨损、主轴轴瓦位置出现划痕等问题,经现场分析、处理后,水导轴承满足安全运行要求。

【关键词】水轮机;水导轴承

1.事件起因

南德瑞瓦图电站反映更换机水导冷却器时发现油内含有异物、轴承体乌金表面出现磨损、主轴轴瓦位置出现划痕等问题。

2.工地实际状态

2.1轴承体已进行刮瓦处理(未见原瓦损坏位置),已将嵌入乌金表面的硬质高点去除、原磨损位置刮磨。原瓦面原磨损位置位于4个上油槽的不同位置,基本与旋转方向一致分别为旋转方向的油槽的下部、中部及上部。

2.2原乌金表面含有黑色状磨损颗粒物质。

2.3水导轴承原轴承内油样,发现内除有乌金屑外,还含有黑色的颗粒状物质,油未呈现乳化状态,判断油内应无水进入。

2.4主轴磨损部位位于轴承体位置的上部。

2.5轴承体外圈围板径向有磨损,轴承体下部外圈围板有月牙状刮撞现象。

3.问题分析

3.1轴承体的磨损

2012年轴承瓦温过高进行处理时,要将其中一根回油管进行封堵,但现场不具备焊接条件,采用回油管顶部放置螺栓及铅垫圈及橡皮条方式进行处理。此次拆轴承,发现铅垫圈已消失,橡皮条只剩少量部分。乌金瓦的磨损位置为底部开始旋转方向轴承上游槽的下部、中部及上部。初步判断轴承体的磨损原因应为封堵回油管的螺栓下部的铅垫圈未加以固定,机组长时间运行后铅垫圈碎裂脱落,随着油的循环进入轴承间隙内造成的瓦面磨损。

3.2主轴的磨损

主轴的表面缺陷应为锈蚀痕迹,不属于磨损现象。主轴位置的锈蚀部位刚好位于甩油盆的静止液面以上。机组装机后长时间未运行或长时间停机,未在大轴表面采取相应的防锈措施,而当地空气湿度较大,造成的主轴轴瓦位置的锈蚀。

3.3轴承体外圈围板的刮碰

下围板外圈外径未进行加工,外径方向存在尺寸偏差;安装时转轮中心线的偏差造成转动部分安装高层偏差;下围板顶面与转动油盆盖距离较小均会造成外围板的刮碰。

4.现场处理过程

4.1主轴处理过程

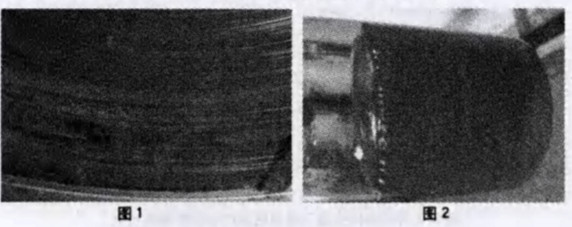

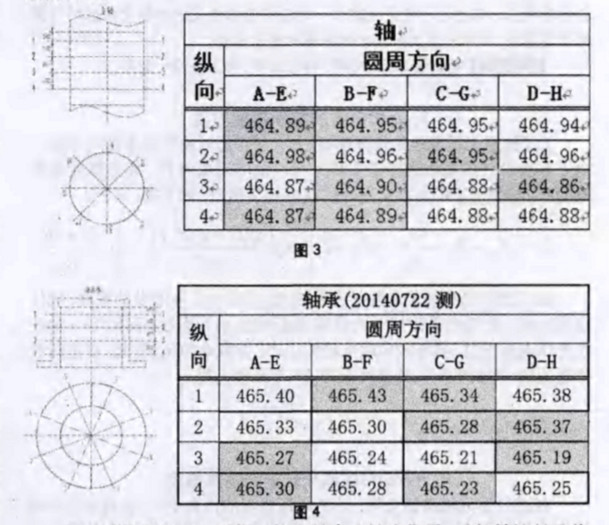

采用纤维轮对主轴锈蚀部位进行处理,去除表面浮锈。修磨后,对主轴尺寸复测如图3:

4.2轴承体处理过程

4.2.1首先,对原轴承体已进行刮研处理,与主轴复测尺寸比较,轴承间隙除上部20mm范围内达到0.54mm外,其余均在0.3~0.4mm之间。通过计算轴承的承载能力符合要求,建议采用原2#轴承体进行安装。如图4。

4.2.2使用备品瓦,面临寻找主轴中心轴线位置,重新钻铰轴承体与导流锥的定位销孔的问题,解决方式两种:①上导、下导轴瓦位置推主轴,将主轴推至中心位置,安装备品瓦钻铰销孔;②用原2#轴承体安装复测主轴间隙后,备品瓦安装位置与原瓦位置相同钻铰备品瓦销孔。首先,采用的是推主轴中心方式,发现8块轴瓦间隙不均匀,C瓦间隙突然增加,同时考虑轴瓦位置背部安装有调整垫片,并瓦背未做清理存在油膜,油膜薄到一定厚度后刚度较大,此种方式误差较大,不考虑采用此种方式。拟采用第二种方式确认备品瓦安装位置。

4.2.3轴瓦间隙偏小,要求现场刮瓦处理后,满足轴承间隙在0.30mm以上。同时进行上油槽尺寸放大处理。在处理油槽过程中,瓦面2处测温孔位置乌金瓦穿透,建议封堵处理,由于现场没有乌金条等设施,提出可在测温孔位置进行丝堵封堵。

4.2.4安装原轴承体,焊接封堵1根回油管,更换新冷却器,水导轴承进行回装。安装后,推动主轴移动,用百分表复测主轴各位置尺寸,轴瓦间隙在0.29~0.32mm之间,满足运行要求。

4.2.5起机运行,水导轴承无异常。发电机下导轴承出现运行后液面迅速消失、停机后液面又恢复的状况。观察发现,运行时在吸油雾装置电机未打开的情况下,吸油雾装置排油管集油。检查挡油板分半面间隙达5mm,后重新安装挡油板,调整分半面间隙为2mm,与主轴径向单面间隙为0.5~0.7mm重新启机后无效果。后将下导轴承溢油管阀门打开,油位迅速下降的现象消失。原因初步分析:下导未设置轴承补气接口,在机组运行时形成封闭腔,气体憋在轴承油箱上部及分块瓦上部,随着油的循环,轴瓦上部的气体也进入轴承油箱外侧空间内,油箱上部憋住的气阻止油的流动,油循环向低压位置,至封油板的上部、同时封油板回油面积(包括回油孔及分半面间隙)又不足,造成油向低压侧--吸油雾装置处流动。现场处理方式是打开下导溢油阀,油位迅速降低的现象消失。

5.处理结果

运行后水导轴承瓦温在4喷嘴满负荷运行工况下轴瓦温度为51度,水导位置主轴摆度为0.04mm,满足安全要求,各工况指标均良好。

来源:《科技与企业》2015年08期

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网