一、案例背景

某气体公司对其生产现场的多台压缩机定期进行油液监测,多年来运行状态良好。但在2015年5月份监测时,在其中一台空压机中发现有个别铜合金磨粒,怀疑出现早期磨损,建议客户加强跟踪监测。

二、检测数据及分析

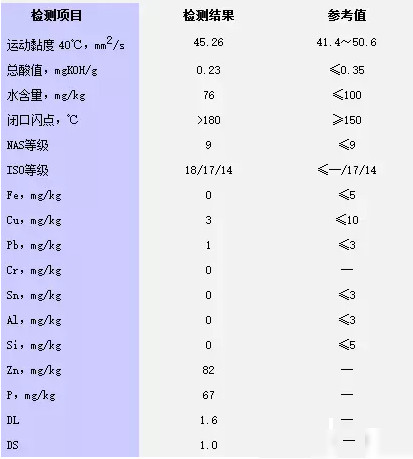

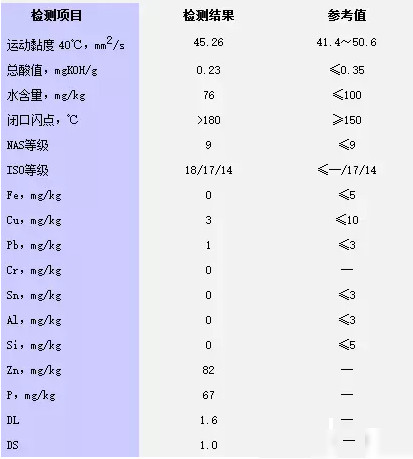

2015年8月,客户按照正常检测周期再次送检,在该次监测时发现,油品的主要理化指标都正常,如表1所示。

表1 油品理化指标检测结果

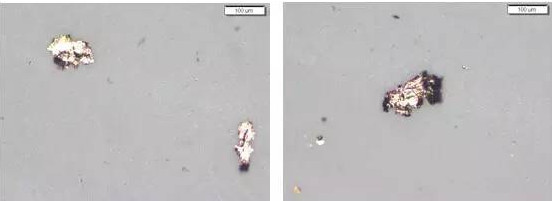

但在铁谱分析时,发现油中有较多的铜合金磨粒,且部分磨粒较大,达100μm以上,很可能来源于轴瓦或其他铜合金部件的异常磨损,如图1所示。

图1 空压机在用油的铜合金磨粒

磨粒的浓度和尺寸都比5月份监测时有明显增长,因此判断该设备的铜合金部件存在异常磨损,广研检测给予了警告提醒,并且发出了故障反馈单,建议客户Z好停机检查。

三、现场检查

客户在收到故障反馈单立即对设备进行了检查,该空压机上材质为铜合金的且可能产生磨损的零部件只有空压机电机油封和甩油环,故这两者为重点检查对象。经过现场检查,发现电机油封以及负荷端甩油环磨损处于正常范围内,但非负荷端甩油环磨损较为严重,侧面磨损量约3mm,已经产生了飞边,在拆下来的滤芯上也油大量的铜合金磨粒。

图2 现场甩油环故障图

在找到故障原因后,现场进行了如下处理:

(1)对空压机电机非负荷端甩油环进行了更换,并排空、清洗轴承箱。

(2)更换空压机油站过滤器芯子,清洗过滤器筒体。

(3)对空压机油站进行在线滤油。

四、客户反馈

由于发现得及时,该起故障并没有造成任何经济损失。客户表示,广研检测的故障反馈单发送的非常及时,因为取完油样后该设备还处于停机状态,一旦设备运行起来就需要要等到一年后才能再次停机,到那时就故障就很可能会发展得更加严重,后果不可预料。

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网